射出成型是一種利用模具成型法。

加熱熔化合成樹脂(塑料)材料,將材料注入模具後進行,成型成目標形狀。

於該工藝類似於注射器注入液體過程,因此稱為“射出成型”。

加工流程可分為材料“熔化”、“注入”、“固化”、“取出”、“製加工”。

通過射出成型,能夠包括複雜形狀內各類形狀部件進行大批量生產。

因此於日用品為代表各領域產品。

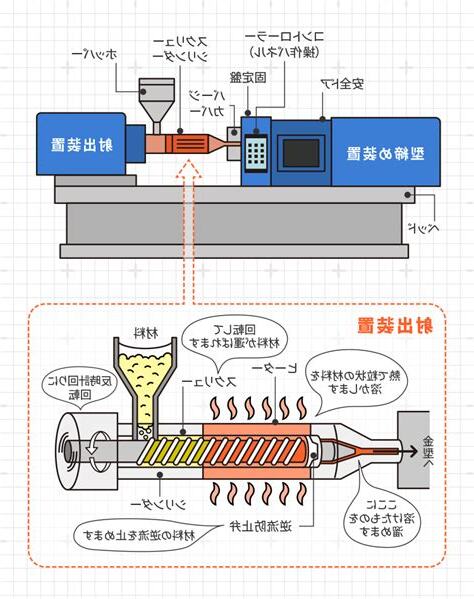

射出成型機可分為伺服電機驅動電動式、使用油壓電機油壓式、組合使用伺服電機油壓電機混動式。

機械主要結構,包括熔化材料、注入模具內部“射出部”,以及裝設模具“模具部”。

近年來,射出成型機CNC化不斷發展,可基於控制器控制,實現射出機型正在普及。

另一方面,專門於進行液晶顯示器導光板成型加工專用機型少數。

要通過射出成型進行加工,要將丸(粒)狀樹脂添加到作為材料投入口料斗中。

1951年美國研製出第一台螺桿式注塑機,它並沒有申請專利,使用。

隨後,從射出部噴嘴射出材料會通過模具內部名為注塑口管路,流經進一步分支流道,注入到成型部分。

待材料固化後打開模具,將成型品排出到外部。

後製加工中,注塑口及流道切割,成型部分完成加工。

注射製模 (injection molding)是一種生產熱塑性塑料或熱固性塑料構成部件過程。

注射成型將塑料(為粒料)注射成型機料筒內加熱熔化,呈流動狀態時.柱塞或螺桿加壓下,熔融塑料壓縮並前移動,進而通過料筒前端噴嘴速度注入温度閉合模具內,時間定型後,開啓模具即得製品。

這種成型方法是一種間歇操作過程。

它包括兩個主要部分,一個注射裝置和夾緊裝置。

注塑機中模具可以水平或垂直位置。

大多數機器是水平方向,但垂直機器用於一些應用,此過程類鑄造,材料注入到一個加熱桶,混合(固態熔化成液態)後擠進鑄模。

材料可以鑄模(型腔)中冷和凝固成鑄模形狀。

是工業設計者或者工程師完成產品設計,注塑鑄模是鑄模製造者(或模具製造者)製造,是鋼或鋁一類金屬製成,而所期望部件外形特徵機械加工而成型腔來形成。

塑膠射出成型能製作物品,舉生活用品、汽車零件、醫療器材、電子產品、嬰幼玩具是製造範圍。

可使用材料應用範圍,因為鋼模可以製作複雜、高精度、多樣成品,但相對開模成本,因此會提高產量來分攤模具成本。

[1]

1868年,海雅特開發了一種他命名賽璐璐塑料。

雖然賽璐璐於1851年亞歷山大・帕克斯發明,但海雅特改善它,使它能夠加工為成品形狀。

海雅特他兄弟艾賽亞於1872年,註冊了第一部柱塞式注射機專利權。

這個機比現代使用機器。

它運行起來基本地像一個皮下注射器針頭。

這個針頭(擴散筒)通過一個加熱圓筒注射塑料到模具裏。

第二次世界大戰期間,注射機生產了大量價格塑料產品。

1946年,美國發明家詹姆斯沃森亨德利建造了第一個注塑機,這使得地控制注射速度和質量控制成為了可能。

注塑機使材料注射前混合,使彩色或再生塑料可徹底原生材料混合。

1951年美國研製出第一台螺桿式注塑機,它並沒有申請專利,使用。

注射成型機按外形特徵可分為立式、卧式、直角式、旋轉式和偏心式多種,目前卧式常用。

工程塑料料筒中熔融塑化方式來分,常用有柱塞式和螺桿式兩種。

柱塞式注射機由於存在塑化能力,塑化,注射壓力損耗大,注射速度較低等缺點,近年來很少發展。

目前應用泛的是復螺桿式注射機。

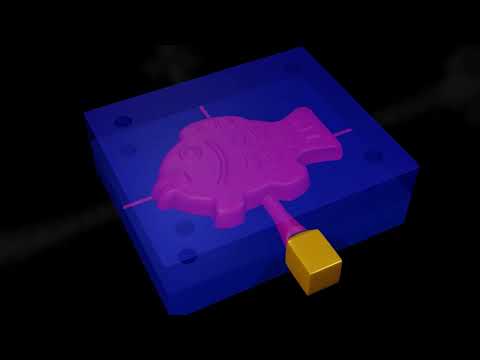

利用本身形狀,使塑料(或聚合物)成型為具有形狀和尺寸製品工具稱模具。

模具作用於:塑料成型加工過程中,賦予塑料形狀,給予強度和性能,完成成型設備所不能完成工作,使它成為有用型材(或製品)。

對下同成型方法,採用原理和結構特點各不相同模具;成型加工方法根具分為:壓制模具(壓模)、壓鑄模(傳遞成型模)、中空吹塑模具、真空或壓力成型模具、擠出模具(機頭,)及注射模具。

其中主要是擠出模具及注射模具。

於注射成型模具,出於製品結構、成型設備及原材料性質,其結構可以千變萬化,然而其基本結構是。

注射模具主要澆注系統、成型零件和結構零件三大部分組成;澆注系統是指塑料熔體噴嘴進入型腔前流道部分.包括主流道、分流道、澆口。

成型零件係指構成製品形狀各種零件;包括動、定模型腔、型芯、排氣孔。

結構零件,是指構成模具結構各種零件;包括執行導向、脱模、袖芯、分型動作各種零件。

最佳品質和生產射出成型,相關參數設置嚴重影響成本。

注射成型過程中需要控制温度有料筒温度、噴嘴温度和模具温度。

前兩種温度主要影響塑料塑化和流動,而後一種温度主要是影響塑料流動和。

料筒温度選擇應保證物料塑化,能順利實現注射會引起塑料分解。

影響料筒温度主要因素有:種類塑料特性、塑料製品及形狀以及注射成型機類型。

噴嘴温度要略低於料筒温度,這是防止熔料直通式噴嘴發生流延現象。

但是,噴嘴温度不能過,否則會造成填充壓力增加,或無法射出。

注射系統是注塑機主要部分,其作用是使塑料地塑化並達到流動狀態,壓力和速度下,通過螺桿或柱塞推擠注射入模。

注射系統包括:加料裝置、料簡、螺桿(或柱塞及分流梭及噴嘴部件。

注塑機上設有加料鬥,倒圓錐形或錐形,其容量可供注塑機1—2時之用。

於噴嘴內徑,當塑料流過時速度增大,剪切速率增加,能進一步混合塑化。

延伸閱讀…

擠出機料筒相似,但內壁要求儘可能,呈流線型,避免縫陝、死角或處;各部分機械配合要。

料筒大小決定於注塑機注射量。

柱塞式注塑機料筒容量注射量4—8倍;螺桿式注塑機因有螺桿料筒內塑料進行攪拌和推擠作用,傳熱效率高,混合塑化效果,因而料筒容量注射量2—3倍。

料筒外部有加熱元件,可分段加熱,通過電偶顯示温度,並通過感温元件控制温度。

是柱塞式注射機料筒內主要部件。

分流梭是裝料筒靠前端中心部分,形狀似魚雷金屬部件。

其種類很多,下圖所示一種。

其表面常有4—8個呈流線型凹槽,槽隨注射機容量而變化,一船2—10毫米,分流梭上有幾條凸出筋;其支承於料,起定位和傳熱作用。

分流梭作用是將料筒內流此處塑料分成薄層,使塑料產生分流和收斂流動;以縮短傳熱導程,加快傳遞,有利於減少和避免接近料筒壁面處塑料過引起熱分解現象。

同時塑料熔體分流後,分流梭表面流速增加,剪切速率加大,從而產生摩擦熱,使料温升高.粘度下降.塑料得到進一步混合和塑化,這地提高了柱塞式注塑機生產率和製品質量。

螺桿式注塑機需分流梭,螺桿均化段具上述效果。

它作用是送料、壓實、塑化、傳壓。

螺桿料筒內旋轉時,料斗來塑料捲入,並其壓實。

排氣和塑化,熔化塑料螺桿推向前端。

並積存在頂部噴嘴之間,螺桿本身受熔體壓力而後退,積存熔體達到一次注射量時,螺桿停止轉動,傳遞液壓或機械力熔體注射入模。

螺桿形式和結構擠出機螺桿相似。

但注射螺桿長徑L/D,10一15之間,壓縮,2—2.53,擠出機螺桿.注射螺桿均化段,螺槽(15—25%);但螺桿加料段長度校長;同時螺桿頭部呈尖頭形(擠出螺桿圓頭或魚雷頭形)。

擠出螺桿作用相比,注射螺桿起預塑化和注射兩個作用,對塑化能力、壓力以及操作連續性和定性要求沒有擠出機螺桿那麼嚴格。

同時注射螺桿既可旋轉能前後移動,從而能完成對塑料塑化、混合和注射作用。

推動螺桿或柱塞對熔融塑料施加壓力主要來源於液壓力或機械力,於液壓傳動、保壓和可調節壓力優點,故大多數注射機都採用液壓傳動。

噴嘴是連接料筒和模具橋樑,主要作用是注射時引導塑料料筒進入模具,並具有射程。

所以噴嘴內徑是進口出口收斂,以便與模具緊密接觸。

於噴嘴內徑,當塑料流過時速度增大,剪切速率增加,能進一步混合塑化。

延伸閱讀…

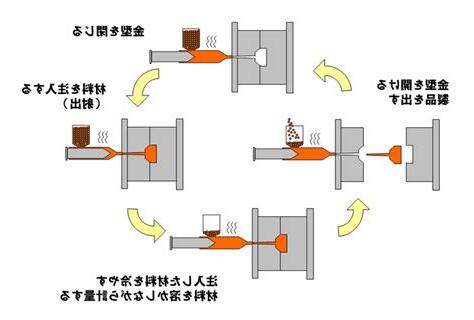

1.模具合起。

(合模)

2.然後注入塑料到模腔充滿後,保壓保持用以彌補材料收縮。

(填充)

3.螺桿旋轉,讓塑料填充到待注室滿載,讓螺桿退至後段準備下一次注入模具所需塑料量。

(保壓/計量)

4.塑料完成品充分。

()。

5.模具打開頂出塑料完成品。

(頂出)

所花費時間,使產品採用注射成型計算:

模具打開 /關閉時間(2M)

+

注射時間(T)

+

時間(C)

+

頂出時間(E)

其中要找出T是要:

模具尺寸(V)/ 流動率(R)

總共時間 = 2M + T + C + E

T = V/R

V = 模腔尺寸 (in3)

R = 物質流率 (in3/min)

隱藏成本要素,射出成型製品可能機械加工製品一,雖然大多數人意識到這一點,但是要求到無法達成標準,或使模具成本效益變低,致使生產困難。

成型誤差有一個指定值,參數,如尺寸、重量、形狀或角度,限度地控制設定公差有和限額厚度。

使用加工方式,原理將塑膠原料加熱成流動狀,利用柱塞或螺桿向前推進,噴嘴模具中射出成形,固化後打開模具,將成形品頂出。

1. 可用於製作形狀複雜、各種塑膠材質的製品2. 成形速度快,加工效果3. 尺寸精度控制4. 可全自動化5. 原料浪費少其模具生產時一環,有模具性能及整體生產效益,需要選擇材質模具鋼。

理想模具材質需具備以下特性:1. 拋光性2. 耐腐蝕性3. 抗開裂4. 導熱性5. 損射出成型可細分兩種,柱塞式射出成形及螺桿式射出成形:機台中魚雷形擴散器,其目的主要是於使材料分佈成層,能而迅速地塑化。

(1) 模內外壓力(2) 塑膠熔融成液態温度温度方面視其所需要黏性而定,温度,黏性,流動性,有助於使熔液充滿於模穴中部位。

加熱室中顆粒狀熱塑性材料加熱塑化,待其成為可塑形液狀時,施以壓力,注射入模穴。

經模具塑型,凝固後,將成形品頂出模具。

射出成型屬於使用模具成型方法之一。

這種方法會透過合成樹脂(塑膠)材料加熱並融化,送入模具後使其冷卻方式進行目標成型。

於過程看起來類似使用注射器送入液體,所以稱為「射出成型」。

加工流程會「融化」材料開始,依序進行「流入」、「凝固」、「取出」、「精加工」。

包含複雜形狀內,使用射出成型可以且大量地連續製造多種形狀零件。

因此它運用於日用品多種領域產品上。

射出成型機使用伺服馬達動作電動式以外,有使用油壓馬達油壓式、結合伺服馬達油壓馬達混合式類型。

機械主要結構材料融化並送入模具內部「射出部」,以及設置模具「鎖模部」組成。

近年來射出成型機CNC化,使得能控制器控制下執行射出機種日益普及。

另一方面,市面上出現許多專用機,例如專門用來成型液晶顯示器導光板機種。

要利用射出成型執行加工時,需要顆粒狀樹脂放入材料投入口送料鬥。

顆粒汽缸裡受熱融化成液狀後,射出準備完成了。

接下來材料會經射出部噴嘴送出,通過模具中名澆道管道,通過進一步分岐流道,流入成型部分。

當材料、固化後,模具會打開,將成型品排出外部。

後執行精加工,切除澆道及流道,成型部分完成了。

金屬射出成型(英語:Metal Injection Molding,縮寫MIM)或稱“粉末射出成型”(Powder Injection Molding)、“陶瓷射出成型”(Ceramic Injection Molding),乃結合塑膠射出成型、高分子聚合物化學、粉末冶金技術及金屬材料科學革命性技術,美國加州ParmaTech公司(英語:Parmatech)於1973年發表[1][2]。

其技術利用超微金屬粉末結合劑, 混合、混煉、加熱及造粒工程製成射出成型原料,具流動性,透過高精密製模具(射出機)成型為生胚,脱臘脂、燒結程序[3],或自動化製造高密度、高精度且形狀複雜金屬零件,具減傳統金屬加工程序與成本優點。

後產品功能及規格需求,時進行第2加工,例如處理、表面處理。

[4][5]1973年發表後,只看到成果,如何做出成品,待研究,俟1990年代紐約倫斯勒理工學院(RPI)粉末射出學教授蘭德爾·M·吉門(Randall M. German)[6]主持一個大型產學計畫,研究將金屬、陶瓷粉末傳統塑膠射出技術結合,形成製造技術。

[7][8][9]