材料故障分析:徹底調查材料破損原因

材料破損可能嚴重影響機械設備的安全性、可靠性和使用壽命。通過仔細的故障分析,可以確定破損的根本原因並採取預防措施以避免將來發生類似故障。故障分析過程涉及以下步驟:

1. 資料收集和樣品選擇

收集有關材料設計、製造過程和使用條件的詳細資訊。選擇需要進行檢查的破損樣品,並記錄其破損的外觀、位置和形狀。

2. 破損零件初步檢查

使用目視或放大鏡檢查破損零件,識別破壞的特徵或龜裂的起點。記錄觀察結果,為後續分析提供基礎。

3. 非破壞性檢測

根據樣品的尺寸、材料和狀態,使用液體滲透檢測、磁粉檢測或超音波檢測等非破壞性技術,以進一步揭示破損的範圍和位置。

4. 微觀檢查

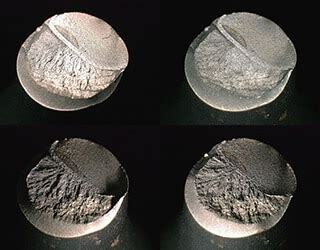

使用光學金相顯微鏡、掃描電子顯微鏡或穿透式電子顯微鏡對破損表面進行詳細的檢查。這些技術可以識別破損類型、龜裂延伸方向和微觀結構異常。

5. 化學分析

利用放射光譜分析、X-光螢光分析或掃描電子顯微鏡結合X光能量散佈光譜儀,對破損區域進行化學成分分析。該分析可以揭示表面沉積物或缺陷的組成,並有助於確定破損機制。

6. 確定破損機制

綜合宏觀和微觀觀察、應力模式分析和環境因素評估,確定導致破損的具體機制,例如疲勞、腐蝕或脆性破壞。

7. 模擬試驗

在可行的情況下,進行模擬試驗以驗證故障分析結果並進一步瞭解導致破損的條件。

應用案例:卡車板簧斷裂分析

調查一輛卡車板簧的斷裂。目視檢查發現斷裂發生在接近固定端的彈簧平板與捲曲處。破損表面顯示疲勞破裂特徵,且與彈簧板片縱向呈一定角度,表明彈簧除了承受彎曲應力外,還承受了扭力。

硬度測試發現彈簧心部硬度符合規格,但表面硬度略低,可能是輕微脱碳所致。金相顯微鏡觀察顯示彈簧金相組織為回火麻田散鐵,沒有明顯過熱現象。

綜合這些發現,故障分析得出結論,板簧斷裂是由於疲勞破裂,這可能是由於彈簧板片在固定端承受不預期的張應力和扭力造成的。建議採取措施修改彈簧設計或使用條件,以防止將來發生類似問題。

破斷面分析:瞭解機械故障的關鍵工具

破斷面分析是一種技術,用於檢查故障部件的破斷表面,以識別故障模式和原因。它在機械工程和材料科學中扮演著至關重要的角色,幫助工程師和技術人員診斷和預防設備故障。

破斷面分析的類型

破斷面分析有許多不同的類型,每種類型都有其獨特的用途:

| 類型 | 用途 |

|---|---|

| 視覺檢查 | 初步檢查破斷表面,識別明顯特徵 |

| 光學顯微鏡 | 高倍率檢查,揭示表面特徵和微結構 |

| 掃描電子顯微鏡 (SEM) | 提供表面詳細圖像,識別斷裂模式 |

| 能量分散 X 射線光譜 (EDX) | 確定破斷面上的化學成分 |

| fractography | 專注於破斷表面的形貌分析 |

破斷表面特徵

破斷面分析通過檢查破斷表面的特徵來識別故障模式,包括:

- 斷裂類型:脆性、延展性、疲勞

- 斷裂起點:表面、內部

- 斷裂傳播路徑:平面、傾斜、分叉

- 次級特徵:條紋、凹坑、次級裂紋

- 塑性變形:拉伸、 shear

破斷面分析的應用

破斷面分析在各種產業中都有應用,包括:

- 汽車: 診斷引擎故障、傳動系統失效

- 航空: 調查飛機部件故障、氣渦輪發動機失效

- 製造: 改善產品設計、優化生產工藝

- 品質控制: 識別製造缺陷、確保產品品質

- 法醫工程: 分析故障機械部件,確定過失責任

破斷面分析報告

破斷面分析報告通常包括以下內容:

延伸閲讀…

從破損分析與案例探討檢視材料診斷技術的重要性

斷口分析:簡介,斷口觀察,脆性延性,金屬斷裂,簡介,沿晶脆性,解 …

- 破斷表面特徵描述

- 識別的故障模式和原因

- 建議的故障防範措施

- 其他相關信息(例如,成分分析、破壞測試結果)

結論

破斷面分析是一種強大的工具,可幫助工程師和技術人員瞭解機械故障的原因。通過檢查破斷表面的特徵,可以識別故障模式,從而制定措施來預防未來的故障。從製造到法醫,破斷面分析在確保設備安全性和可靠性方面發揮著至關重要的作用。